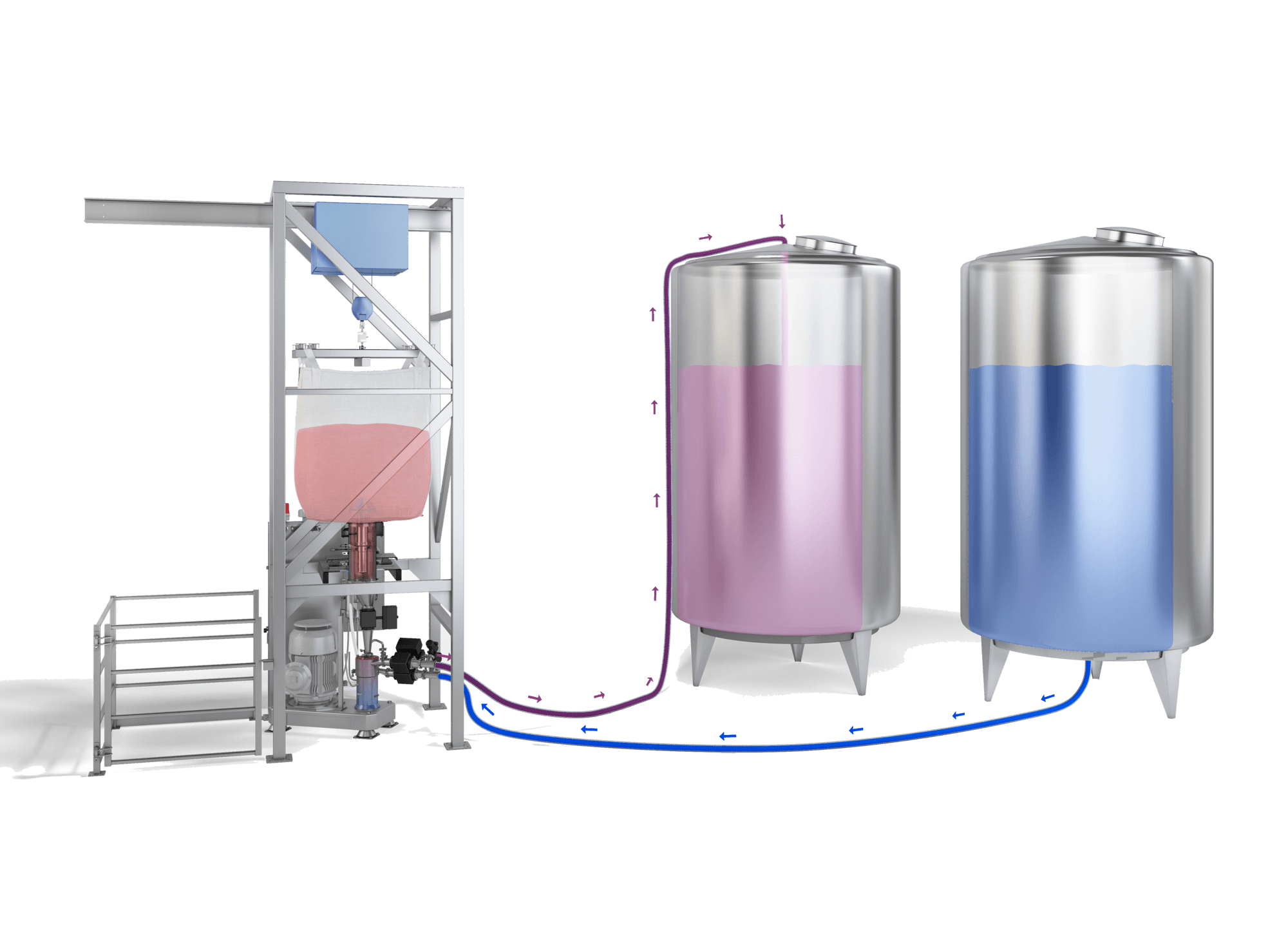

Dieses Projekt begann im Testzentrum von Rheo in Peoria, um ein Design zu entwickeln, das den Prozessanforderungen des Kunden entspricht. Das Rheo-Team baute in vier Wochen einen Prüfstand, um eine Reihe von Pulvern des Kunden zu testen. Basierend auf den Testergebnissen entwarf und baute Rheo ein integriertes System für den Transfer einer Vielzahl von Materialien aus Schüttgutbehältern in Prozessbehälter durch einen Induktionsmischer mit hoher Scherkraft. Dieses schlüsselfertige System bestand aus einem automatisierten Hebezeug, einer Schüttgutbeutel-Andockstation für die Dosierung, einem IKA-Dispergierer und einem integrierten Kontrollsystem.

Das Hebezeug bietet einen schnellen und einfachen Andockvorgang, der über die HMI und SPS des Systems gesteuert wird. Eine integrierte Zugkraft-Wägezelle verhindert das unbeabsichtigte Anheben von übergewichtigen Säcken. Ultraschallsensoren kommunizieren mit dem Steuersystem, um die Schüttgutsäcke automatisch in die Andockstation zu heben und zu positionieren.

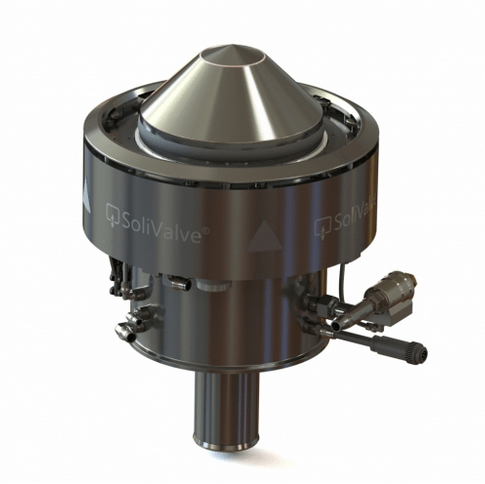

Die Schlüsseltechnologie der Docking-Station ist das SoliValve® 250; ein geteiltes Kegelventil, das die automatische Entleerung von Schüttgutbehältern, den Transfer von geschlossenen Behältern und eine hochpräzise Dosierung ermöglicht. Mit dem SoliValve® kann das Transfersystem ein Containment-Level von weniger als 100µg/m³ und eine Dosiergenauigkeit von +/- 500g erreichen. Das SoliValve® wird auf Wägezellen gesetzt, um die Menge der übertragenen Materialien zu erfassen, in Verbindung mit dem LIW-Hänger wird diese Information an die SPS des Systems gesendet.

Die Materialien werden dann dem IKA Dispergierer zugeführt; einem Inline-High-Shear-Mischer, der das Produkt aus dem Trichter in den Flüssigkeitsstrom dispergiert, während es durch den Prozessbehälter rezirkuliert, bis die gewünschte Lösungsmischung erreicht ist.

Der gesamte Transferprozess wird durch modernste Steuerungen, Instrumente und HMI verwaltet, um eine optimierte Betriebsablaufplanung bei minimalen Eingaben des Bedieners zu ermöglichen. Dies ermöglicht eine erhöhte Produktivität und Prozesskontrolle. Es steuert auch die Clean-in-Place-Sequenz und stellt sicher, dass alle Produktkontaktbereiche durch mehrere Sprühvorrichtungen vollständig gereinigt werden.

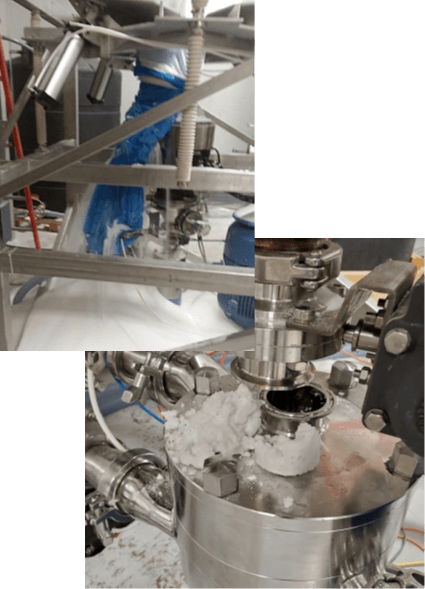

Die ausgiebigen Tests der mechanischen und Steuerungskomponenten waren ausschlaggebend dafür, dass alle wichtigen Interessenvertreter Vertrauen in die Leistung dieses Systems und die erfolgreiche Integration der Hard- und Software des Systems hatten.

Rheo veranstaltete ein Webinar zur Optimierung des Schüttgut-Flüssigkeits-Mischprozesses. Weitere Informationen und Materialien können Sie hier anfordern.