Massenbeutel-Entladestation:

Vibrierender Trichter und Ausgussklammer mit Vakuumtrichter

Wählen Sie unten eine Konfiguration aus.

Beutelanschluss und Flusshilfen

Transfermodule

Konfigurationsmöglichkeiten für Big-Bag-Entladestationen

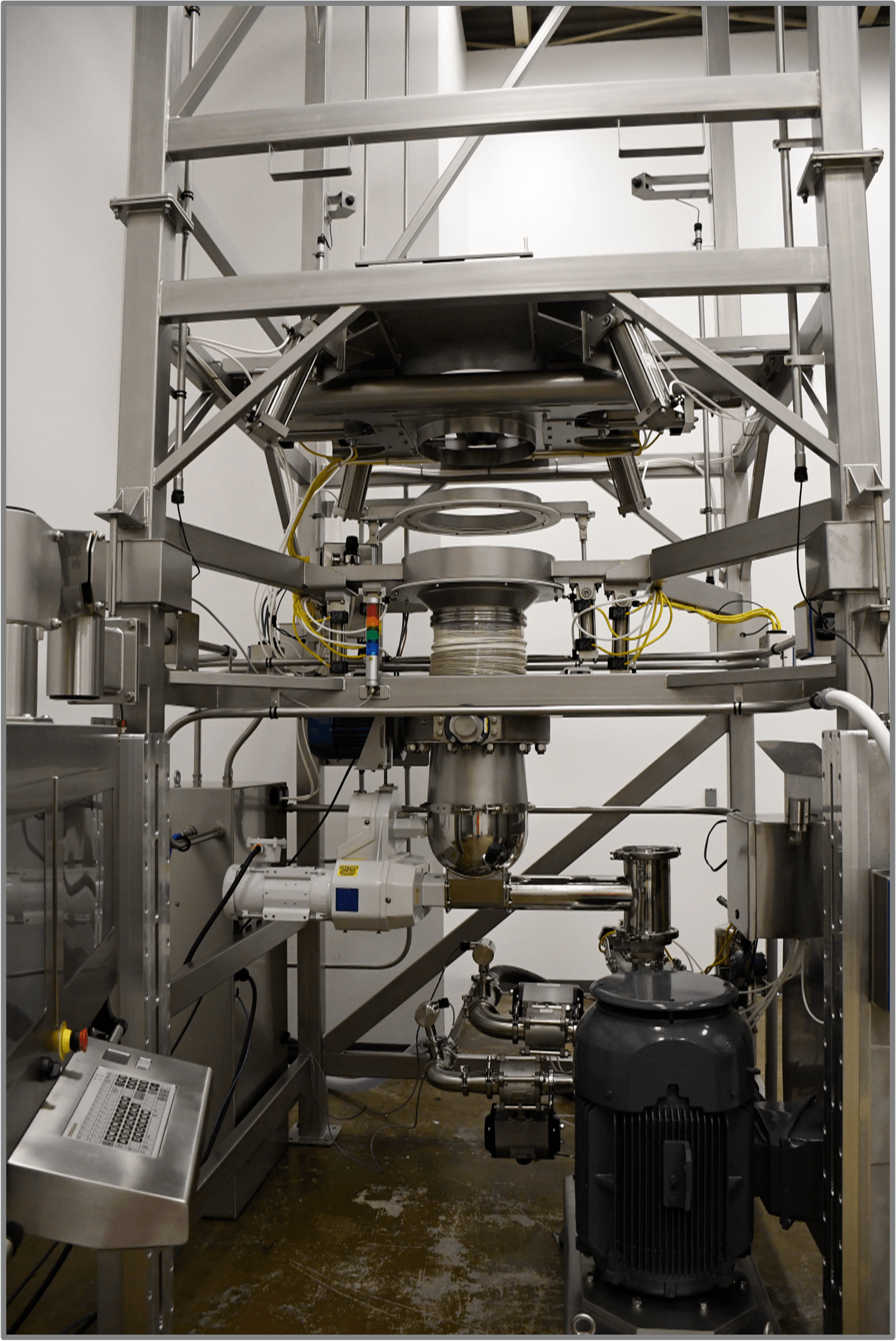

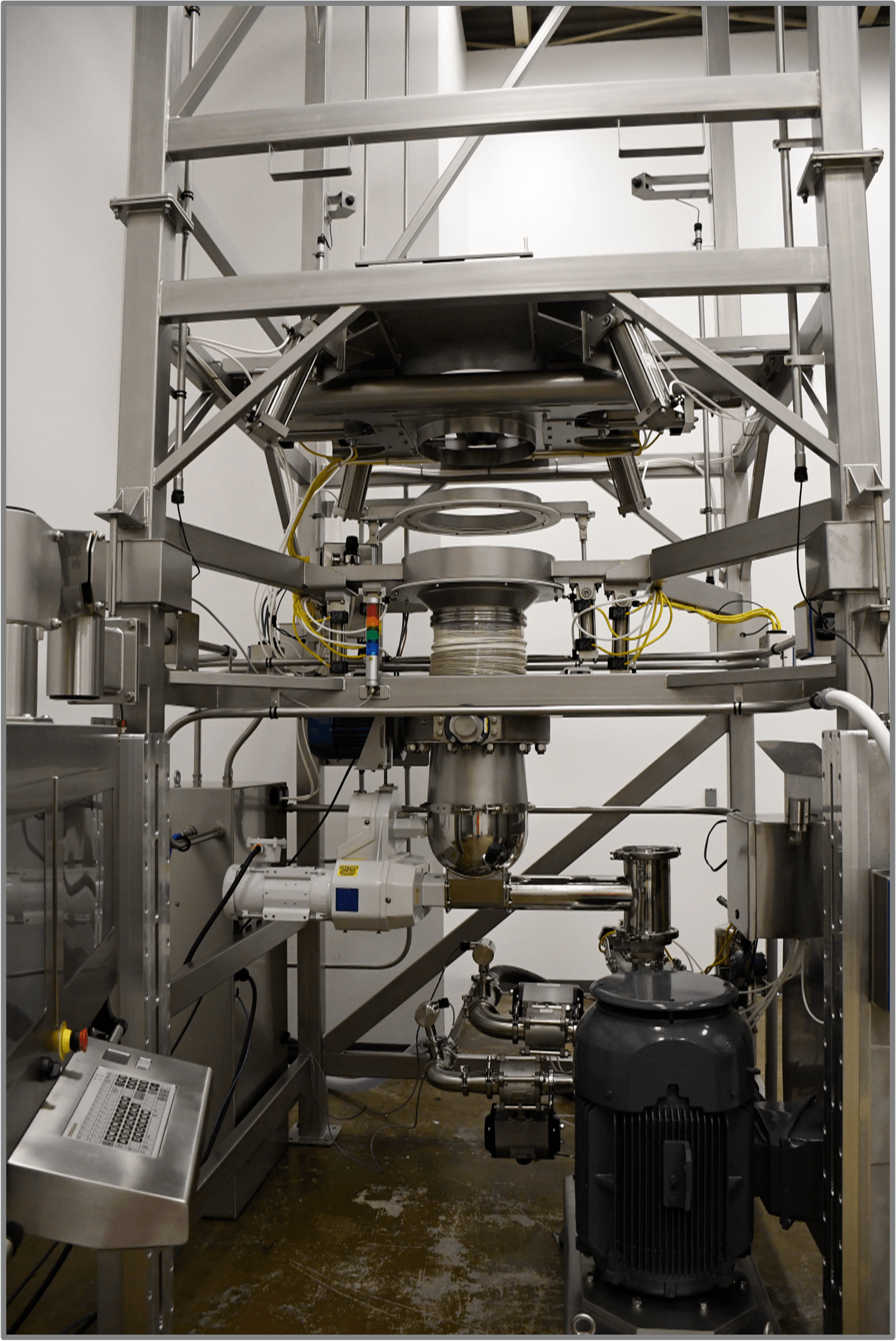

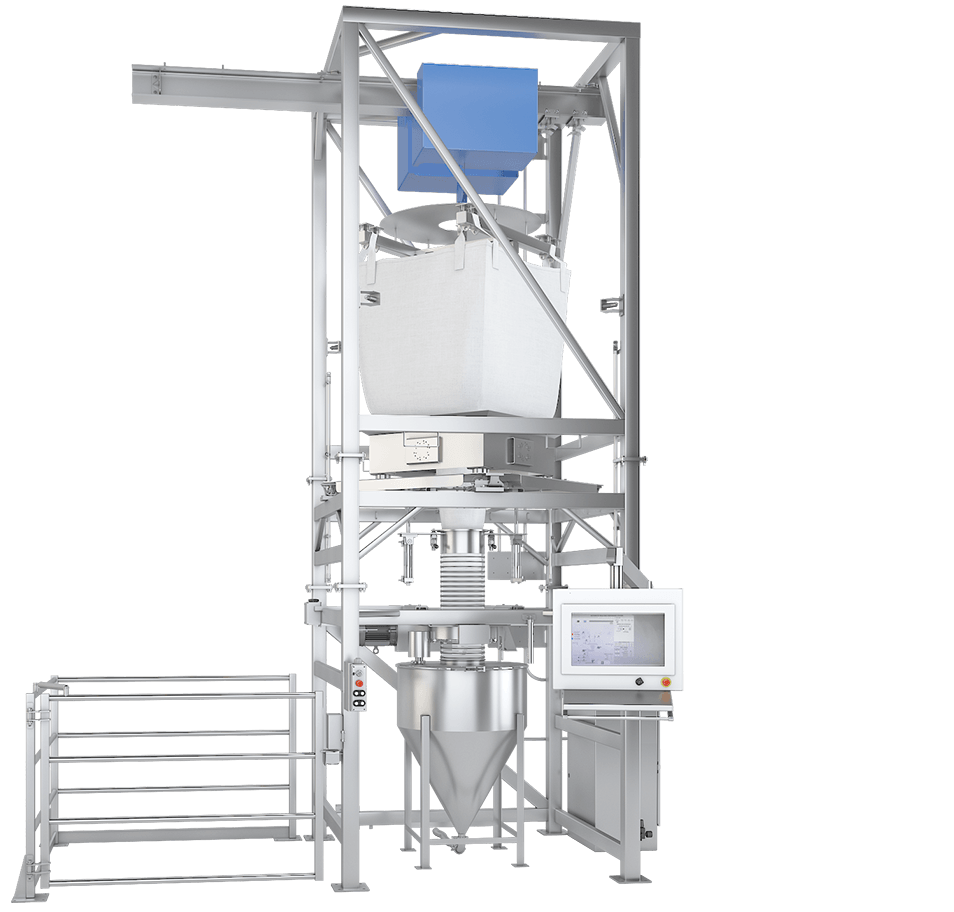

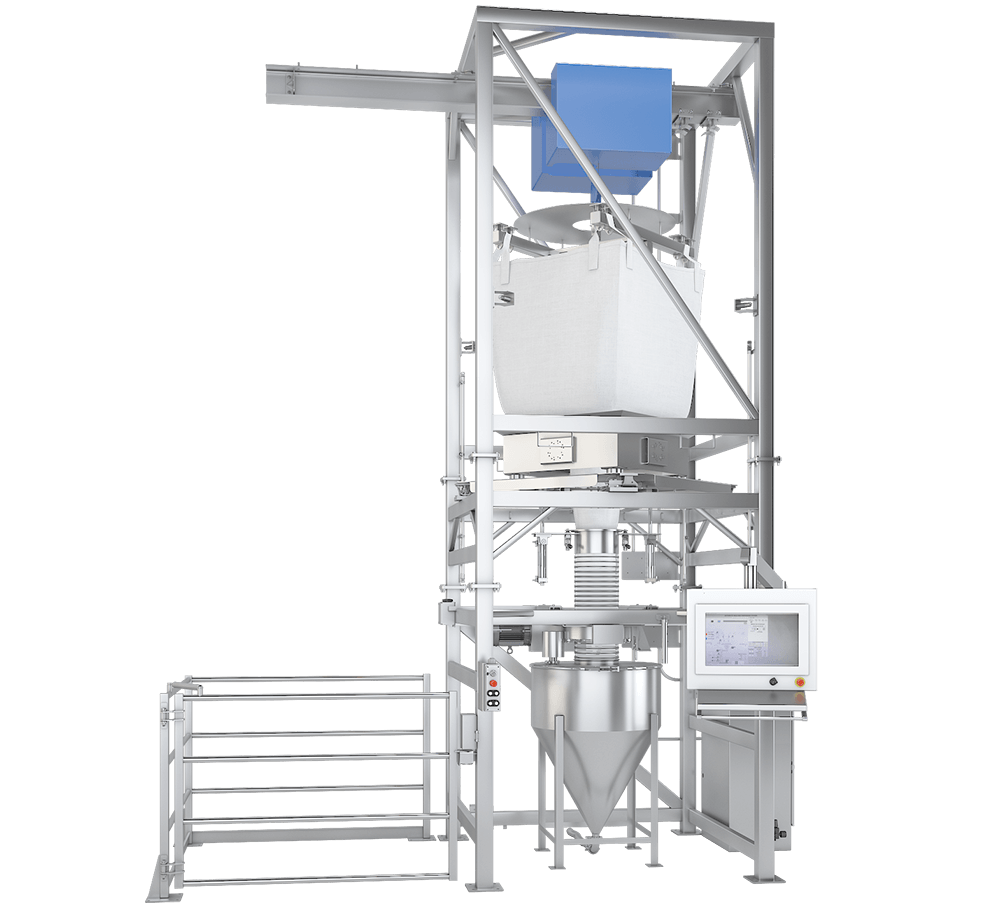

BBUS - Vibrierender Trichter und Ausgussklammer mit Vakuumtrichter

Die Einführung von Schüttgütern in die nachgeschaltete Verarbeitung kann eine Reihe von Herausforderungen mit sich bringen: sichere Bedienerschnittstelle, Pulvereindämmung und Prozesseffizienz.

Die Massenbeutel-Entladestation: Vibrierender Trichter und Ausgussklammer mit Vakuumtrichterkonfiguration bietet die folgenden Vorteile, um diesen Herausforderungen zu begegnen:

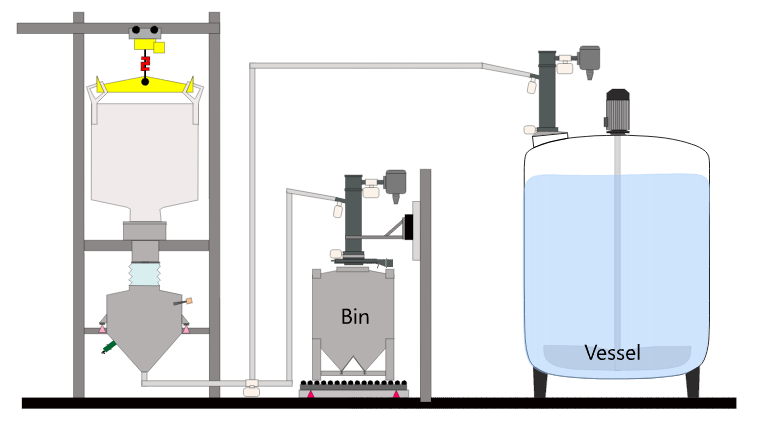

- Ermöglicht den Transfer von Materialien zu verschiedenen Empfängerschiffen an entlegenen Orten.

- Entladung aus Schüttgutbehälter.

- Schüttpulver-Transferrate : 100 kg/min

- Erfordert Pufferbehälter und Zuführvorrichtung, um eine Dosiergenauigkeit von weniger als +/- 1000 g zu erreichen

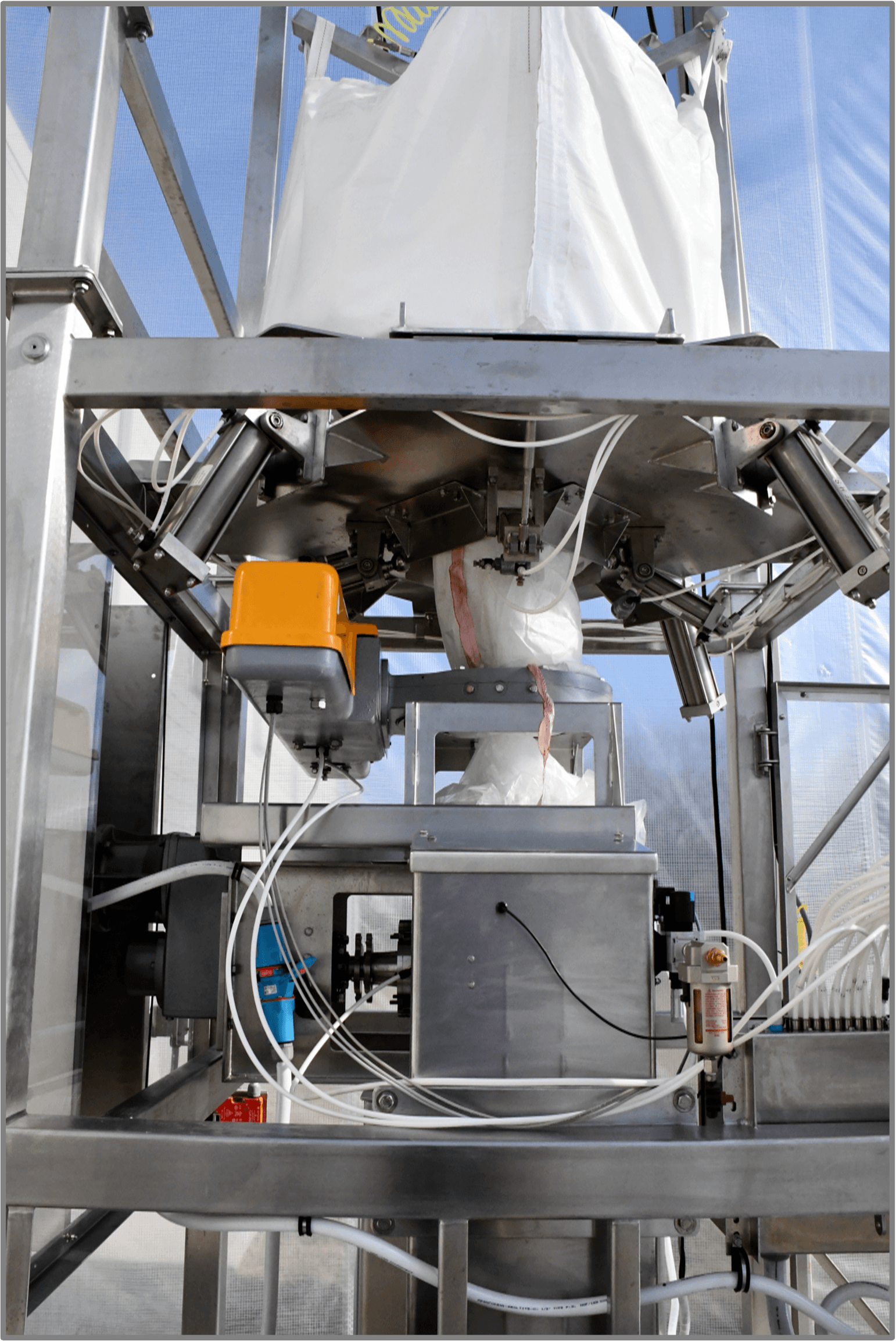

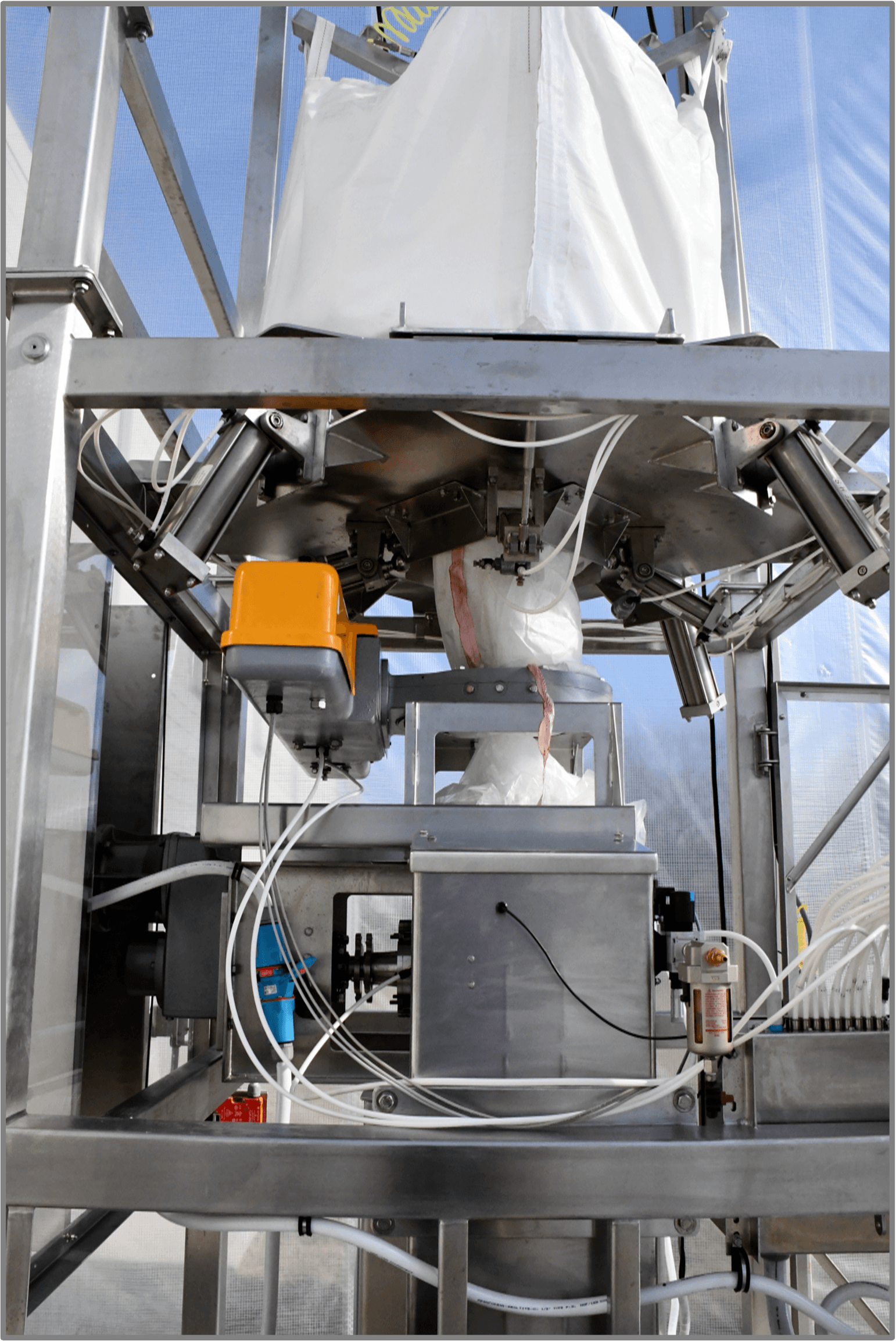

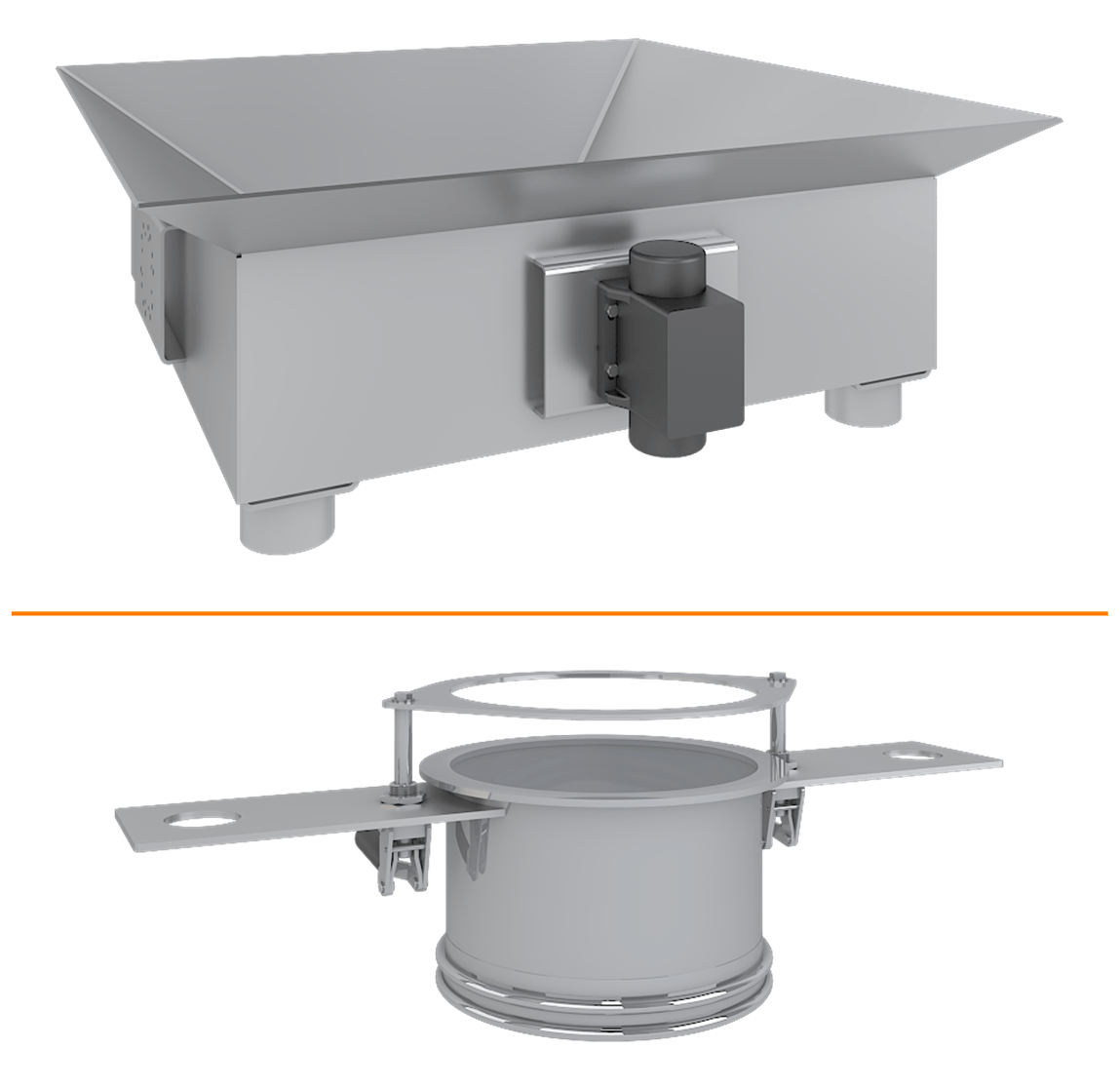

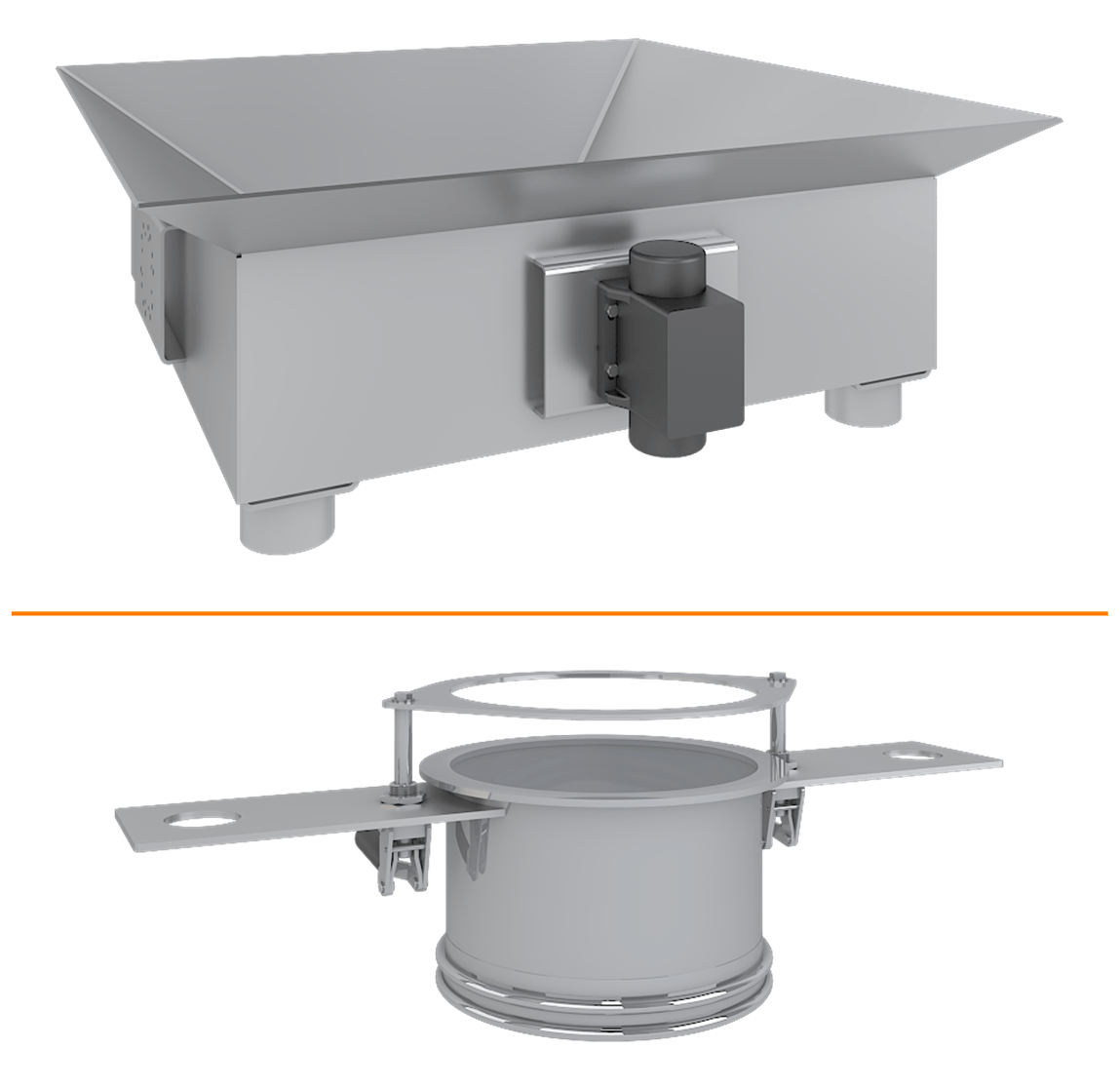

Vibrierender Trichter und Ausgussklemme

Der Vibrationstrichter ist eine Fließhilfe für nicht frei fließende Pulver. Diese sind in die einfache manuelle Tüllenklemme integriert, um ein abgedichtetes, staubfreies System während des Pulvertransfers zu gewährleisten. Ein Quetschventil wird in Verbindung mit der Tüllenklemme verwendet, um den Pulverfluss zu steuern.

Vakuum-Einfülltrichter

Der Vakuumtrichter befördert das Produkt stromabwärts in den Aufnahmebehälter. Dies geschieht in einem sauberen und geschlossenen Verfahren ohne bewegliche Teile.

Transfer-Modul

HMI-Steuerungen

Automatisiertes System

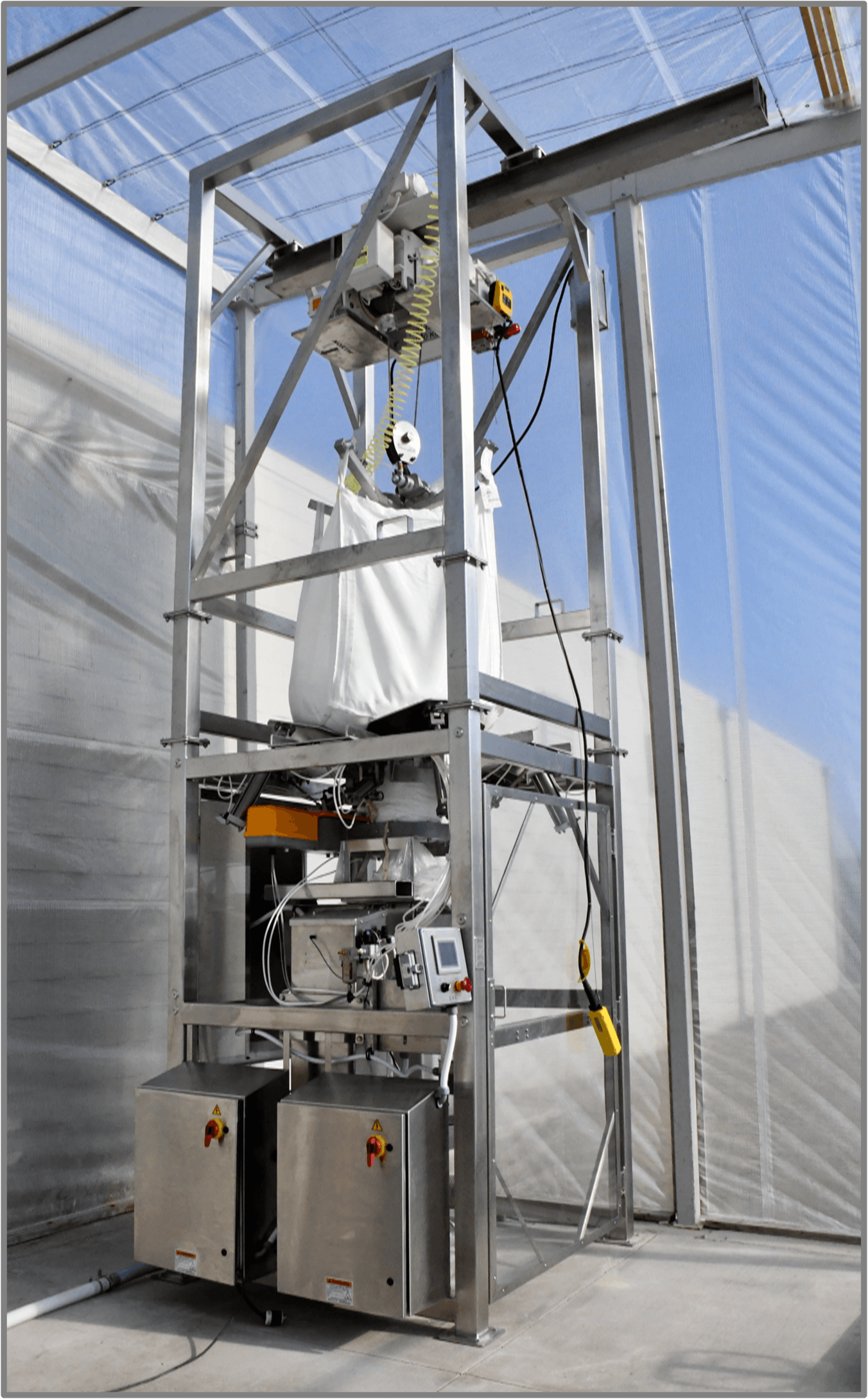

Beutel-Ladezone

Plattform-Wägezellen

Inline-Prozess-Komponente

Beutelanschluss und Flusshilfe

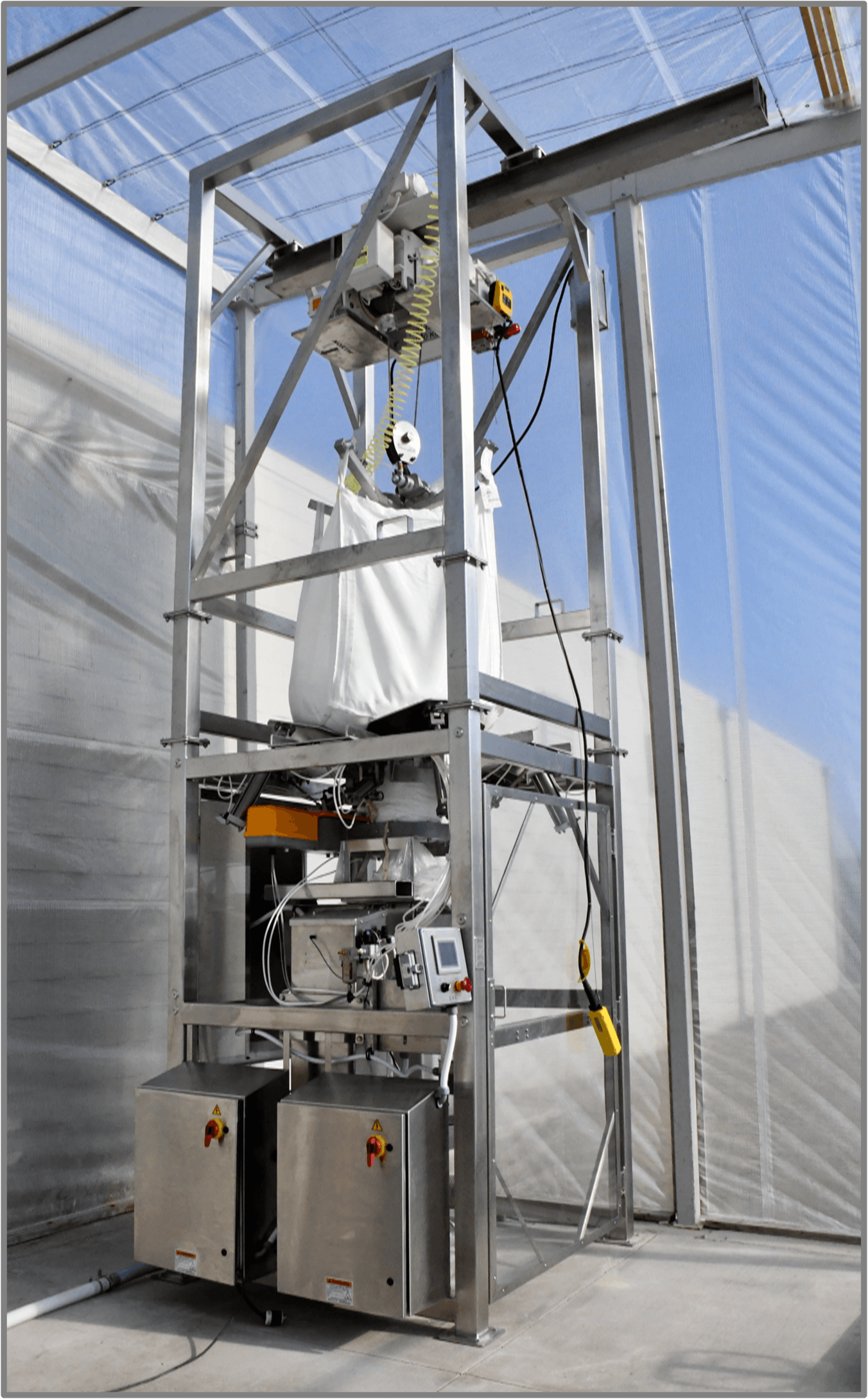

Bodenmontierte Rahmenstruktur

Beutel-Positionierungssensoren

Vollautomatisches System

Vorspann-Wägezellen

Hebezeug und Taschenaufhänger

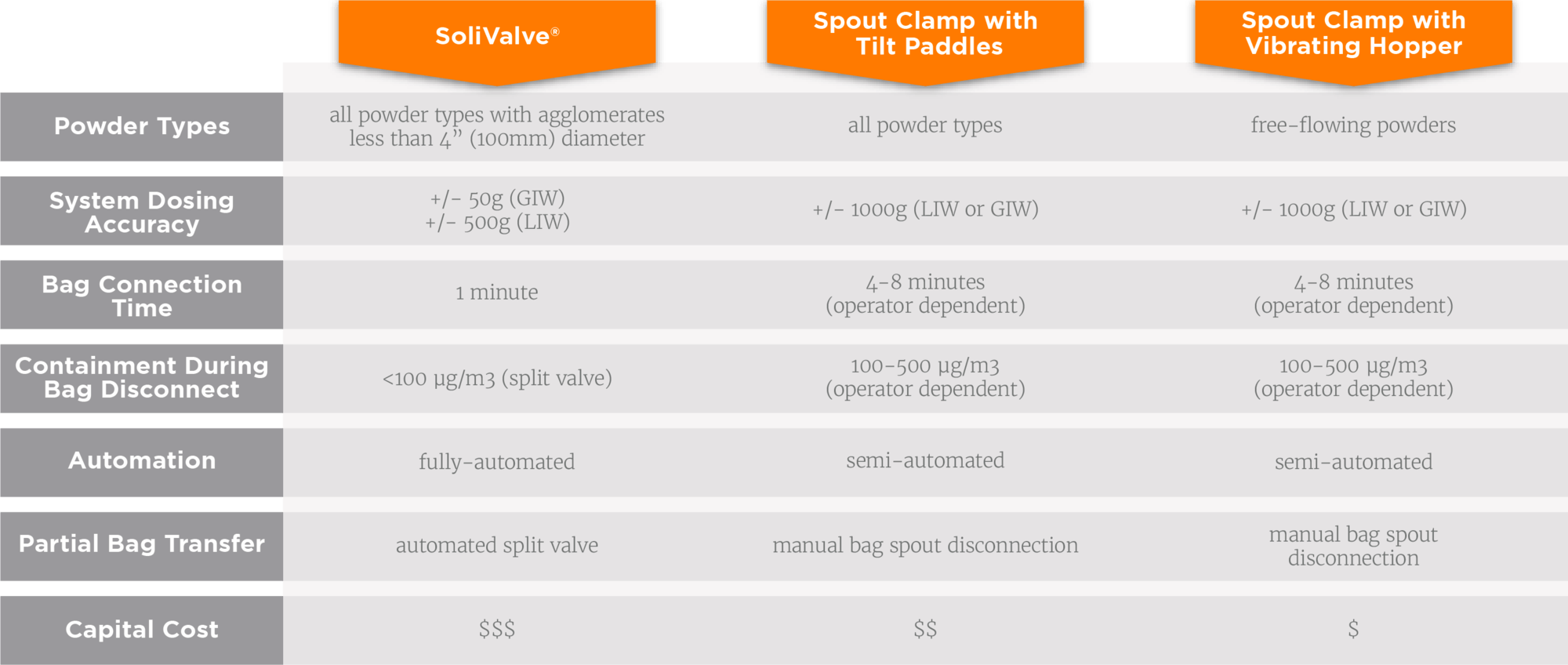

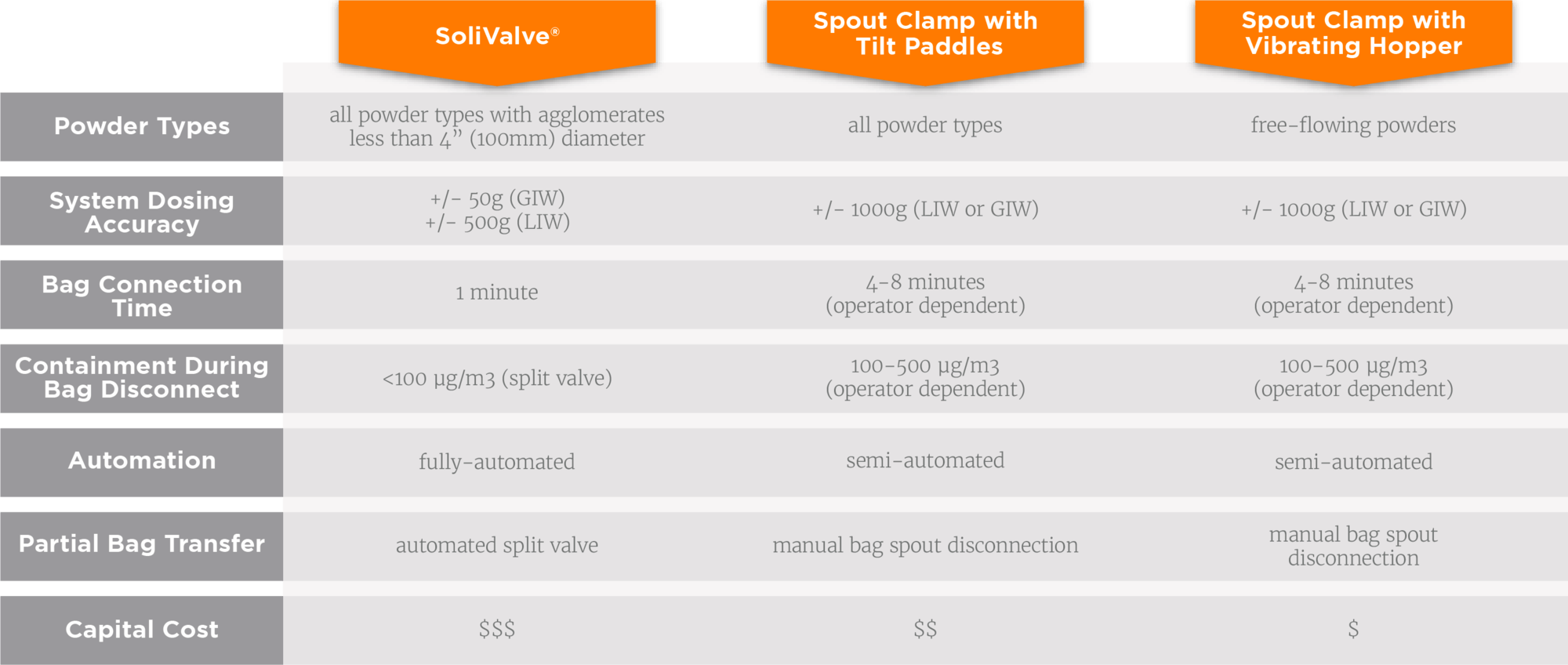

Vergleich von Beutelanschluss und Flusshilfe

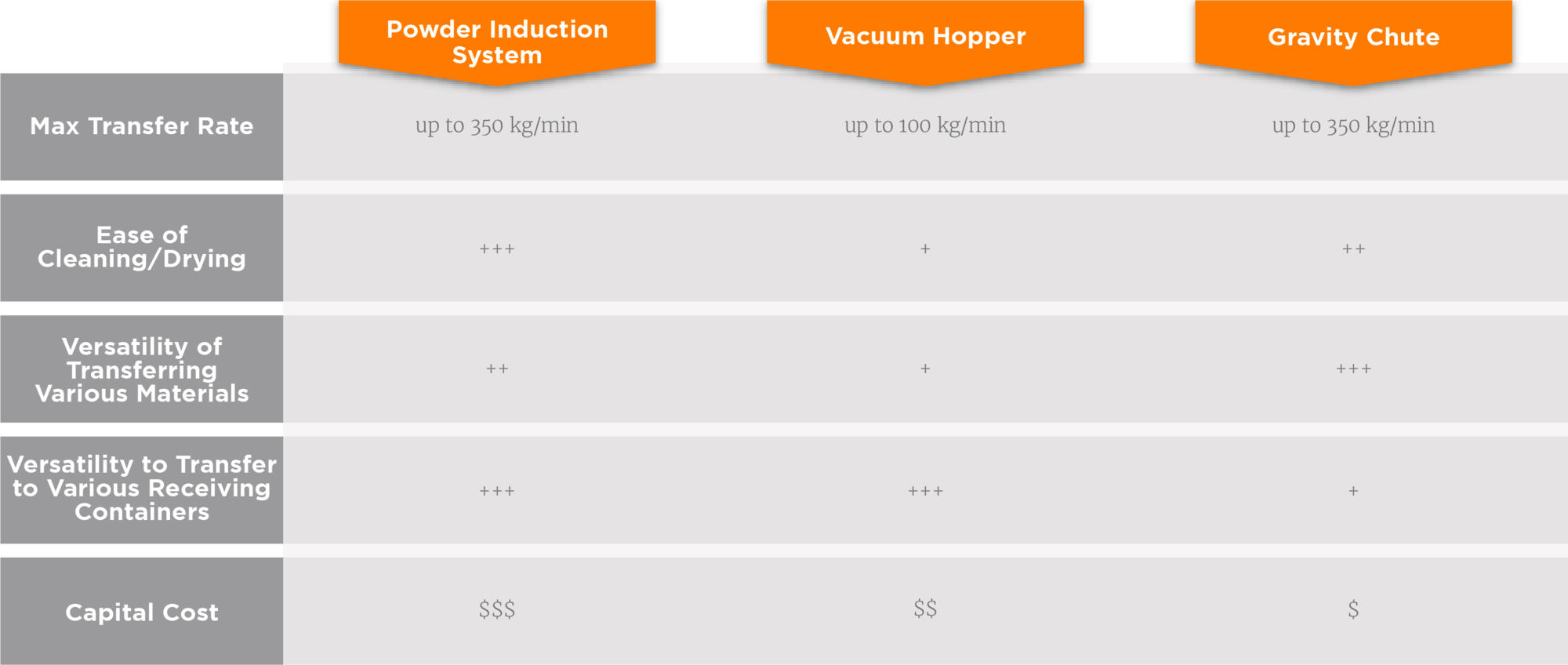

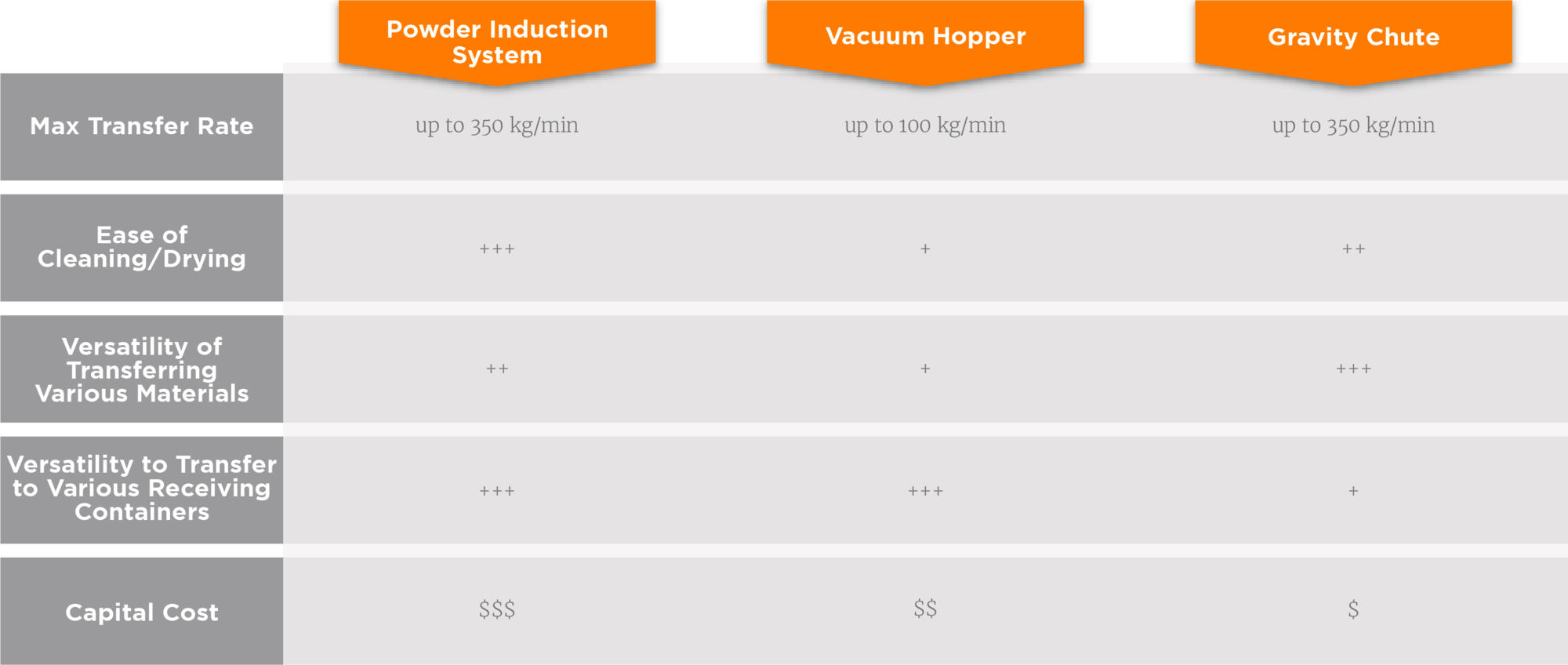

Vergleich von Transfer-Modulen

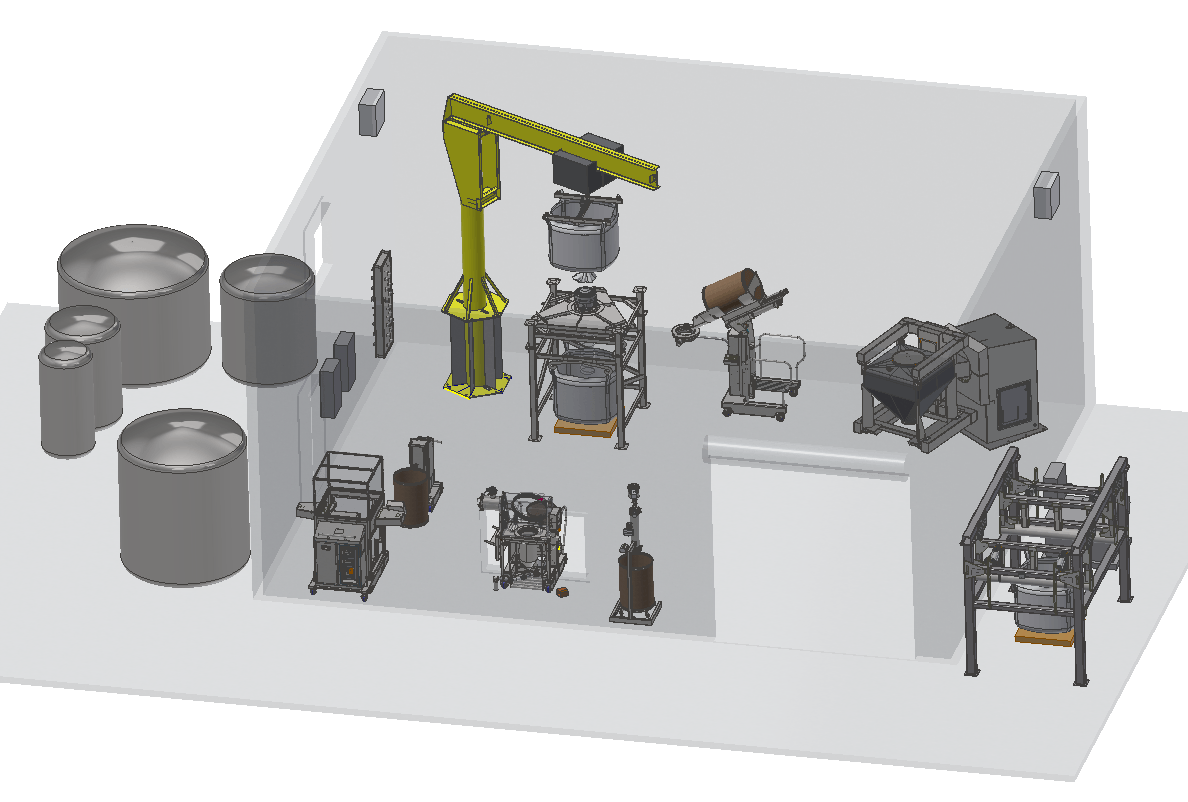

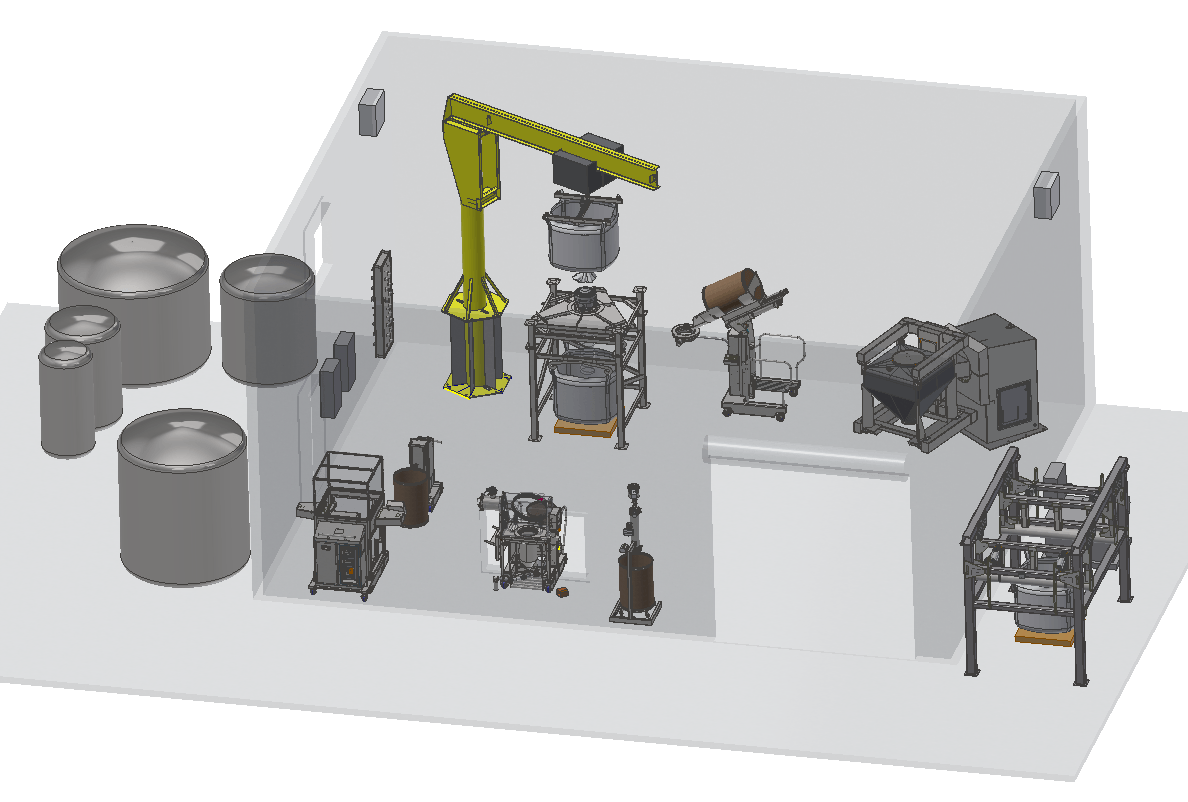

Prüfzentrum

Die Handhabung von Schüttgut kann ein schwieriger Prozess sein, und es gibt viele Faktoren, die zur optimalen Lösung führen. Wir beherrschen das Risiko für Sie! Unser Testzentrum ist ausgestattet, um Ihre Materialien zu testen, so dass wir die beste Lösung für Ihre speziellen Bedürfnisse entwickeln können. Wir verkaufen nicht nur ein Produkt - wir verkaufen eine Lösung.

Wenden Sie sich an Ihren regionalen Vertriebsleiter, um die Erprobung Ihres nächsten Schüttgut-Handling-Projekts zu besprechen.

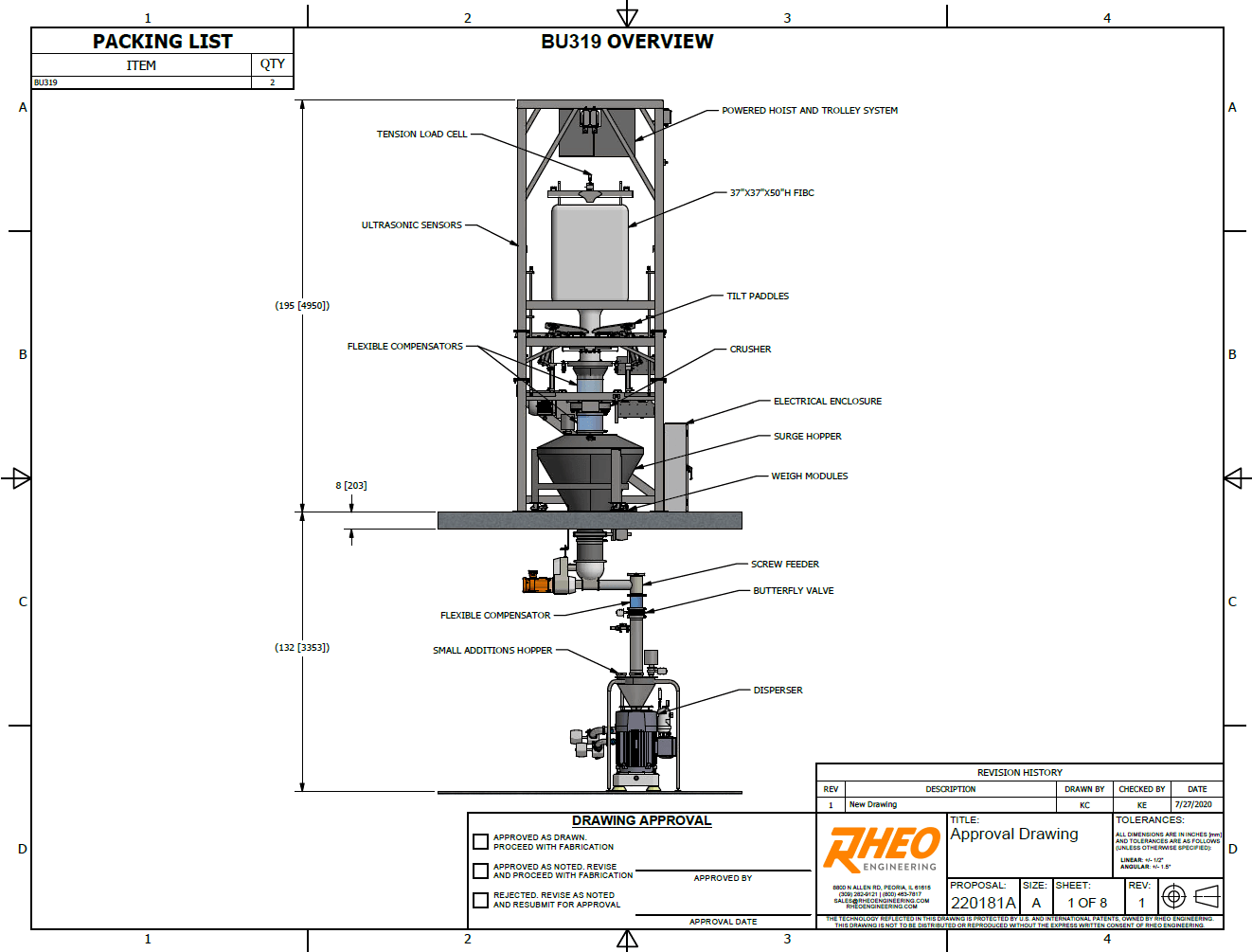

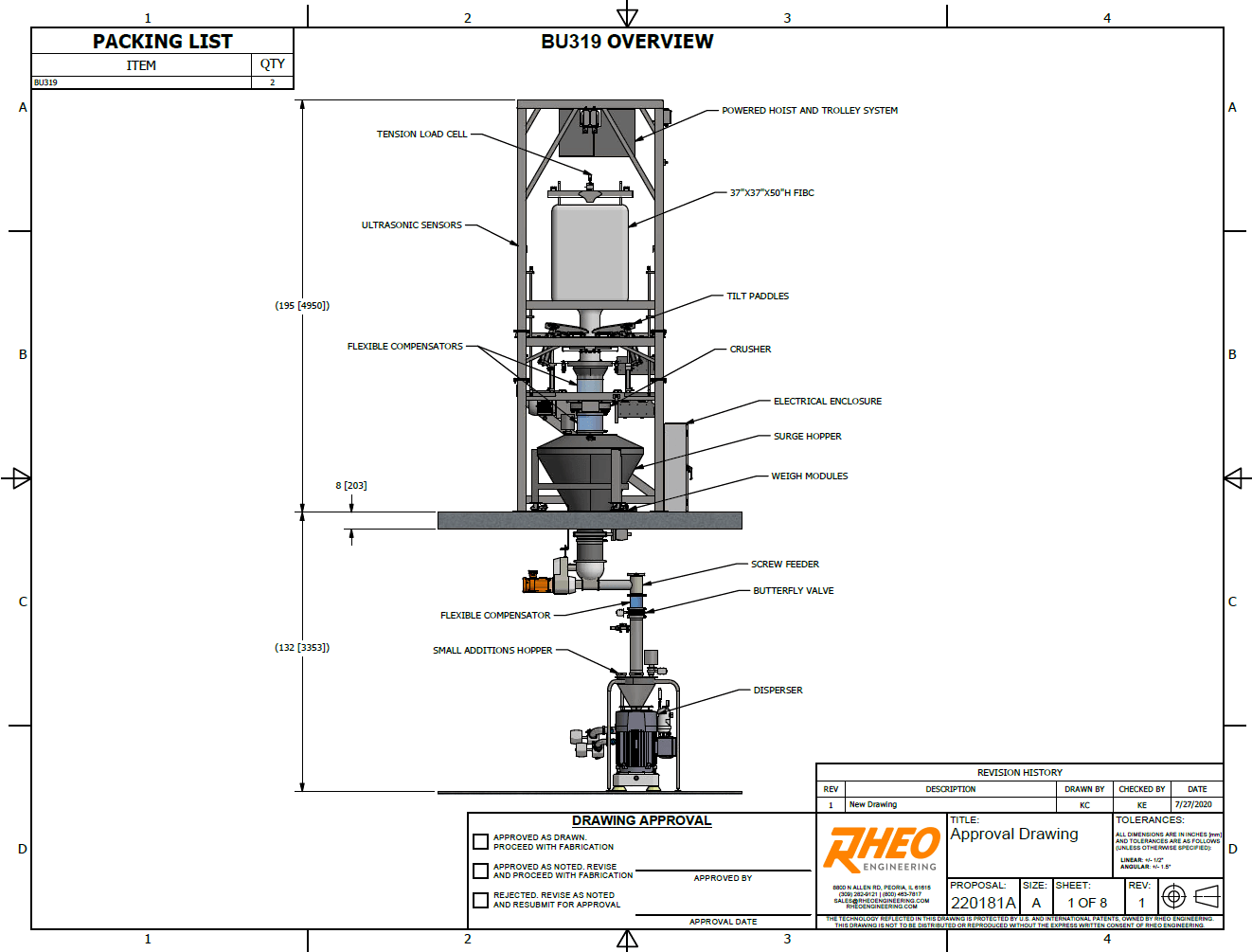

Konfigurierbarkeit

Wir entwerfen maßgeschneiderte Konfigurationen für Ihren spezifischen Prozess. Die Rheo-Designbibliothek ermöglicht es unserem Team, unsere Produkte effizient auf die spezifischen Anforderungen jeder Anwendung zuzuschneiden. Während der Konstruktionsphase analysiert das Rheo-Engineering-Team die Anwendung, um eine kundenspezifische und umfassende Materialflusslösung zu entwickeln. Durch die Verwendung von Standard-Optionen sowie von kundenspezifischen Funktionen kann ein GMP-konformes, bedienerzentriertes Design erreicht werden.

Erweiterte Funktionen

Integriertes Wiegen

Ein automatisches Wägesystem kann in die Massenbeutel-Entladestation eingebaut werden, die entweder als GIW- (GIW = gain-in-weight) oder LIW- (LIW = loss-in-weight) System konfiguriert ist. Das SoliValve® oder ein Quetschventil passt sich automatisch an, um den Materialfluss zu verlangsamen und zu stoppen, um das Zielgewicht zu erreichen und eine teilweise Sackentladung zu ermöglichen.

Inline-Prozess-Komponenten

Brecher, Mühlen oder Siebmaschinen können leicht in-line integriert werden, um den Materialfluss zu unterstützen und einen Prozessschritt zu reduzieren.

CIP-Sprühgeräte

An den Produktkontaktbereichen können Sprühvorrichtungen angebracht werden, um sicherzustellen, dass das System vollständig vor Ort reinigbar ist (CIP). Unsere GMP-Rückziehbare Sprühvorrichtung zieht sich während des Pulvertransfers vollständig aus dem Produktstrom zurück, um sicherzustellen, dass es zu keiner Verstopfung oder Rückhaltung kommt, und fährt nur während des Reinigungsprozesses aus.

Die Wasserabdeckung des CIP-Systems kann im Rahmen eines Factory Acceptance Tests validiert werden (Riboflavin).

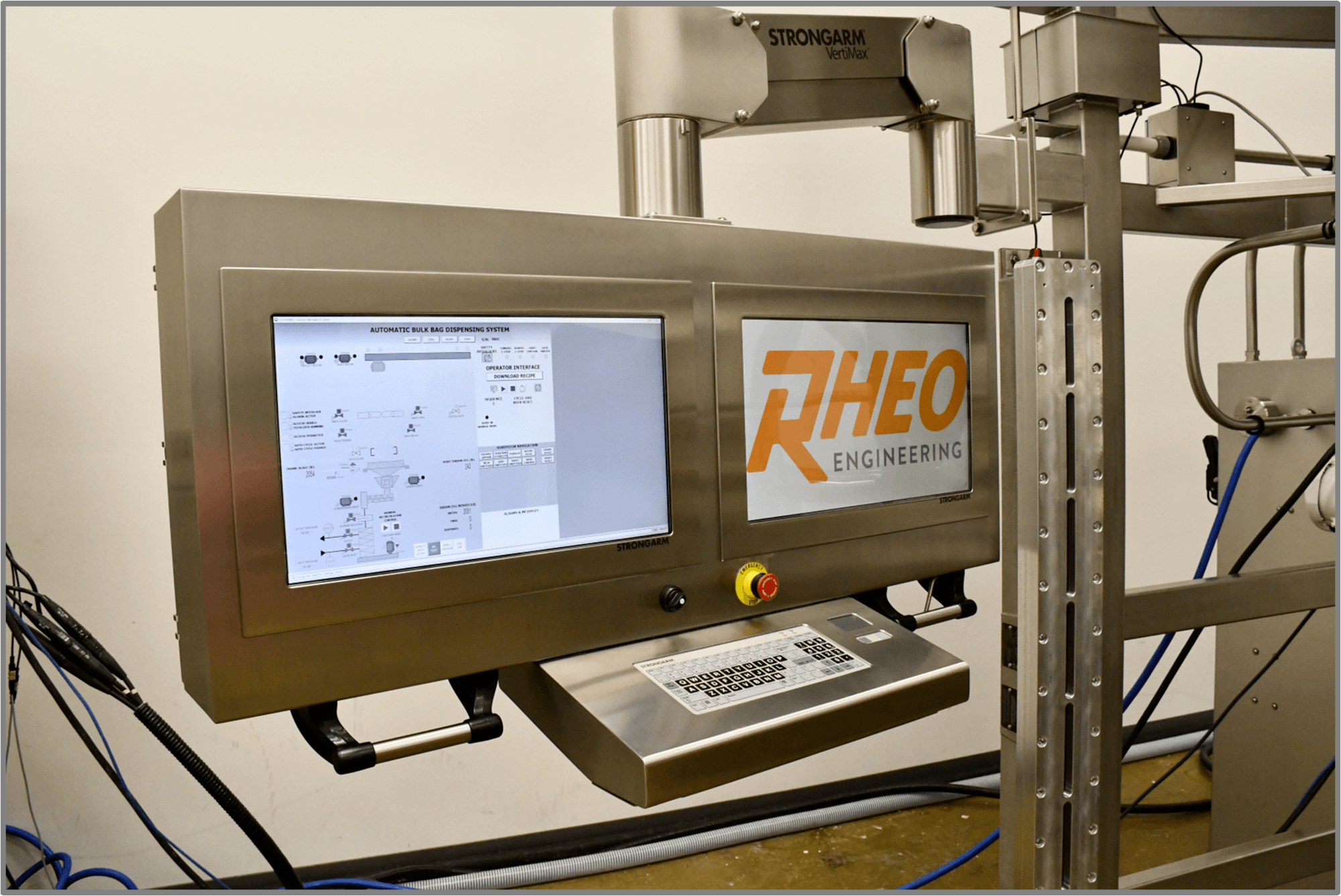

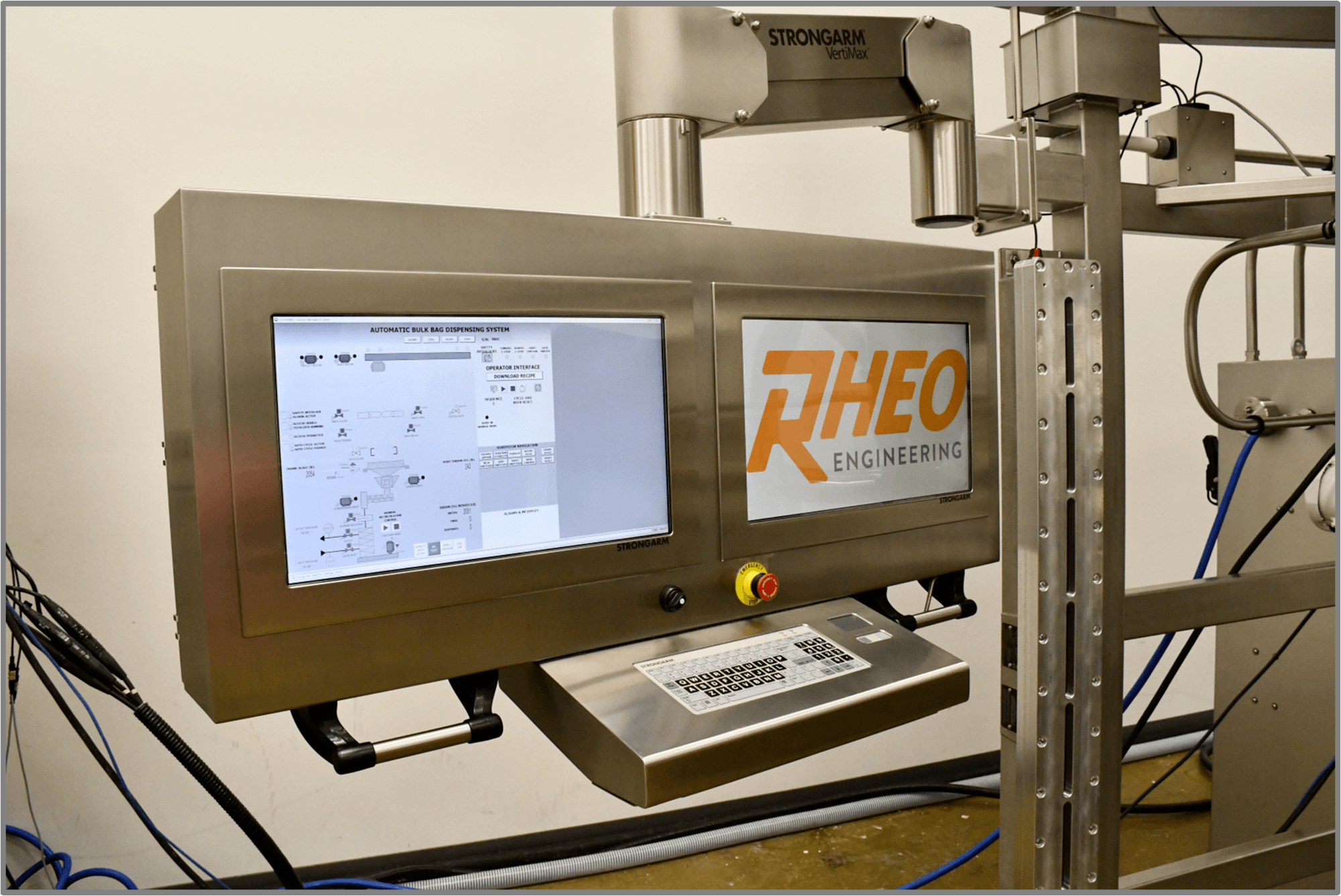

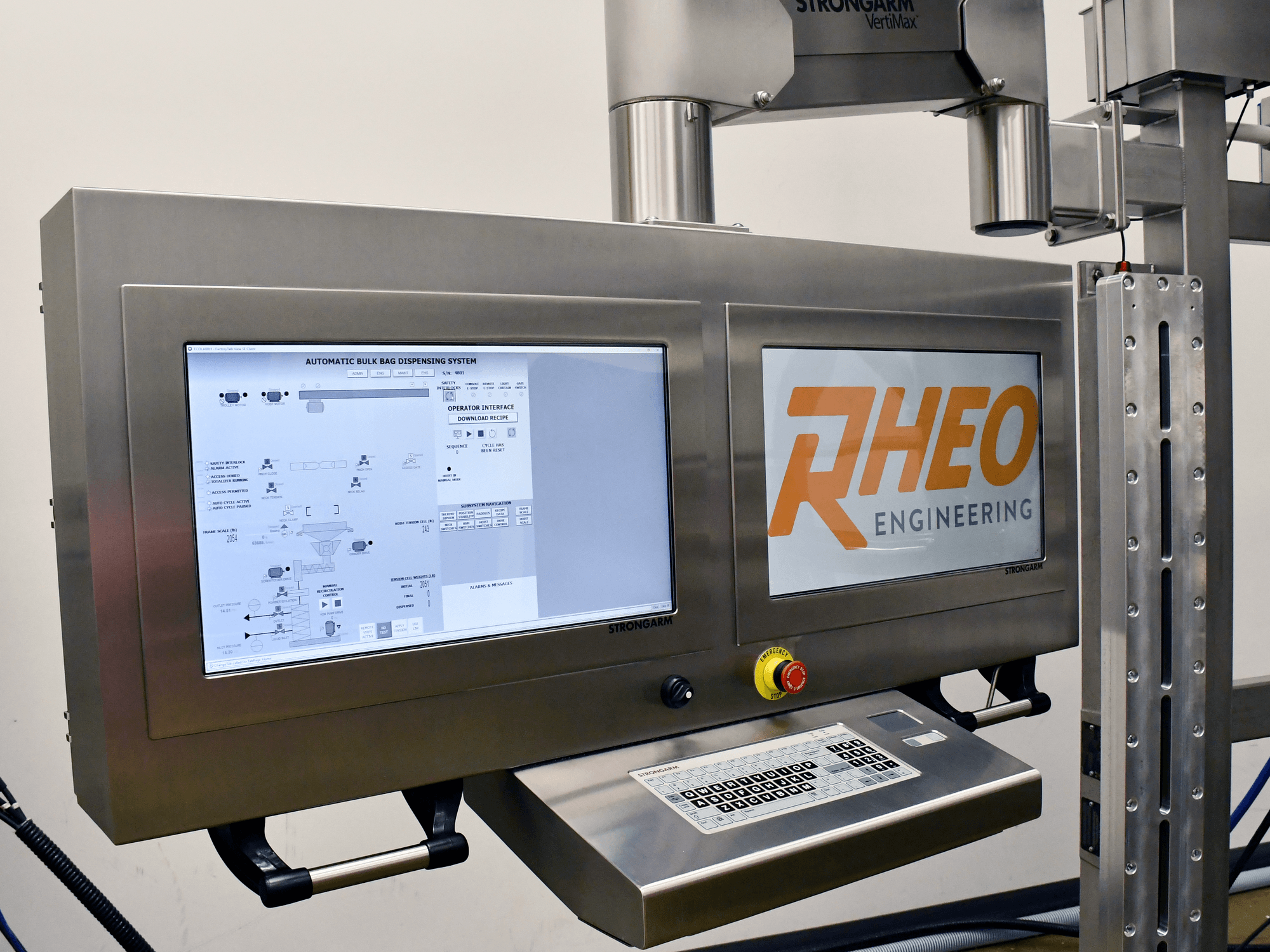

Steuerung und Automatisierung

Zu den typischen Bedienelementen für die Massenbeutel-Entladestation gehört eine Touchscreen-HMI, die an Ihr werksweites Netzwerk angeschlossen werden kann. Es sind auch einfachere Steuerungsoptionen erhältlich.

Sensoren können in das System integriert werden, um zu erkennen, wenn der Produktfluss sich verlangsamt oder gestoppt hat, was dazu führen kann, dass Flusshilfen eingeschaltet werden oder der Bediener gewarnt wird, einzugreifen.

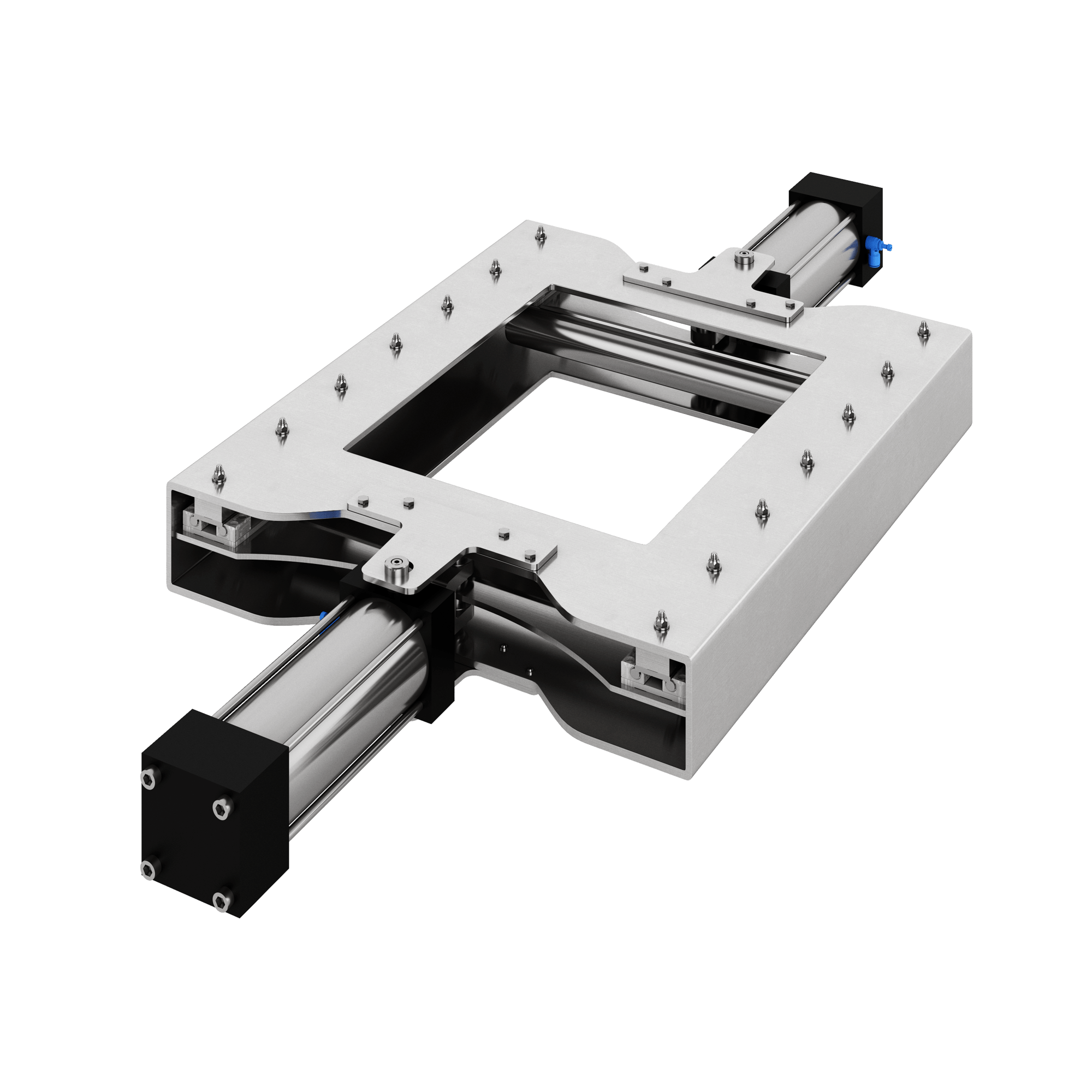

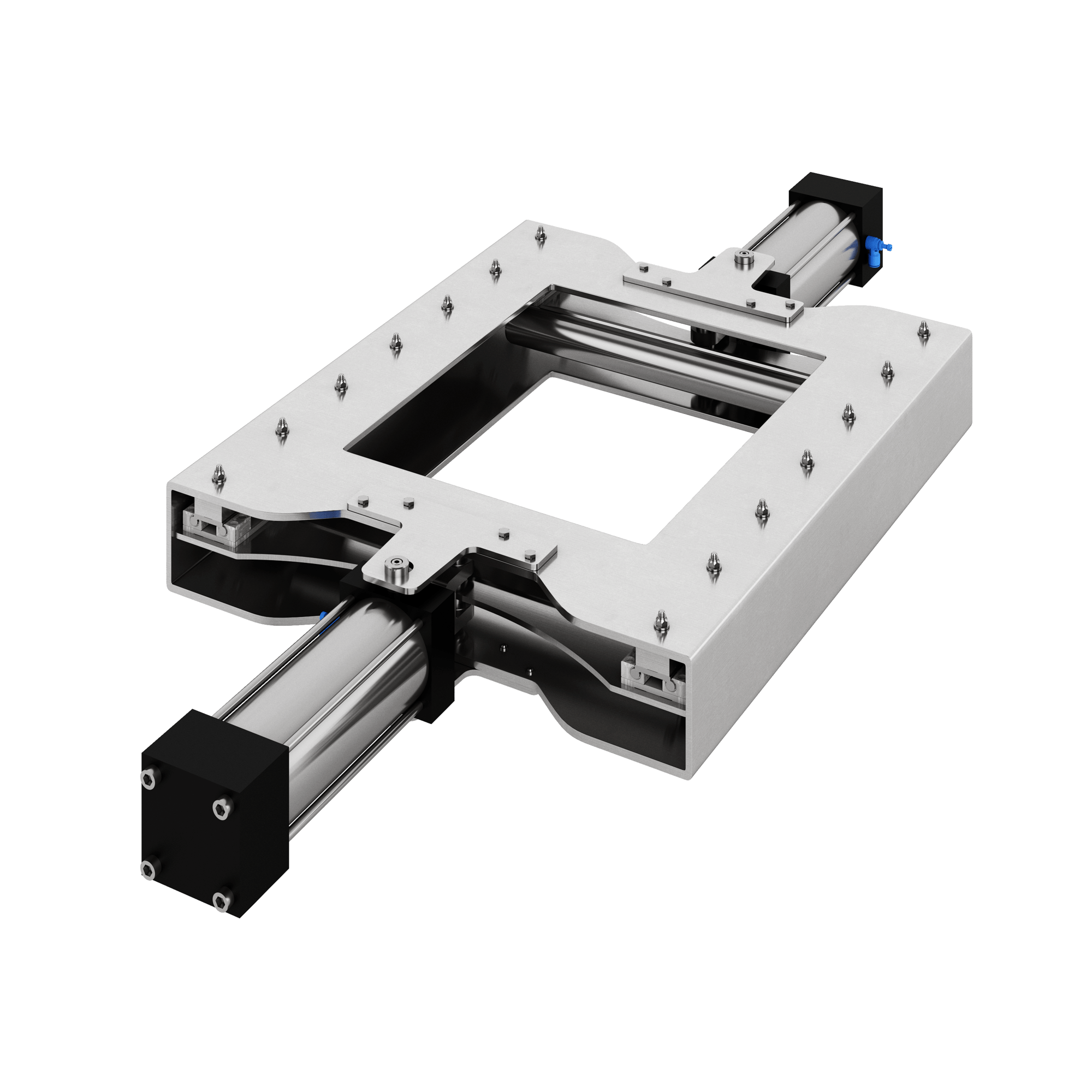

Quetschventil

Die Steuerung des Flusses des Schüttgutpulverstroms kann eine Herausforderung für den Entladeprozess darstellen. Das Quetschventil wird oft in Verbindung mit der Tüllenklemme zur Durchflusssteuerung verwendet. Es ist mit Hochleistungszylindern ausgestattet, um den Pulverstrom schnell und zuverlässig zu unterbrechen und eine Dosiergenauigkeit von +/- 1 kg zu erreichen.

Allgemeine Spezifikationen [kundenspezifische Anwendung möglich]

| Ladefähigkeit | 2.200 lbs [1.000 kg] |

| Werkstoff | Rahmenstruktur aus Edelstahl 304, Produktkontaktflächen aus Edelstahl 316 |

| Oberflächengüte | Produktberührender Bereich: Ra 0,64 µm [25 µin] mit geschliffenen und polierten Schweißnähten Nicht produktberührender Bereich: Ra 0,89 µm [35 µin] Ra mit glatten Schweißnähten wie verlegt |

| Anschluss | Luftversorgung: 90 PSIG [6,2 bar], 8 SCFM [3,1 L/s] saubere, komprimierte Luft Elektrisch: 120 VAC, 1 Phase, 60 Hz und 480 VAC, 3 Phase, 60 Hz Pneumatische oder elektrische (Batterie) Versorgungsoptionen verfügbar |

| Steuerung | Touch-Screen-HMI mit separatem Not-Aus- und Ein/Aus-Schalter |

| Gefahrenbereiche |

konfigurierbar für den Einsatz in explosionsgefährdeten Bereichen: Klasse I Bereich 1 und 2, Klasse II Bereich 1 und 2, ATEX Zone 2 oder Zone 22

|